随着PCB设备继续(xù)向轻(qīng),薄,短和高密(mì)度方向发展,它们(men)对许多PCB设备和生产工艺提出了更高的要求。其中,PCB电路图案间距(jù)越来越小,孔铜厚度要求越来越高,这对图案(àn)电镀设备的均匀性提出了新的挑战(zhàn)。河(hé)北(běi)瑞(ruì)思特公司的图案电镀线用整板精细线(小间距为3.5密耳)处理电路板时,电路板侧面的细线容易卡住,导致报废。此外,发现(xiàn)板上的常规(guī)铜厚度分布不均(jun1)匀,导致半成品芯片无法判断铜孔,无法有效判断半成品的铜厚度。因此,决定对该生产线的镀层(céng)均匀(yún)性进行(háng)特殊的试验分析,并组织改进。

1、改善原理:

1)整个图形电镀线的电镀窗口为(wéi)52×24(英寸2),深度方向为24英寸;

2)使(shǐ)用盛逸FR-4板材,尺寸:24X24英寸,2块此(cǐ)尺(chǐ)寸板并在电镀槽中放电进行测试;

3)试验板从溶(róng)液表面0-1英寸,悬浮在溶液中(zhōng)间,没(méi)有分流棒,22 ASF,电镀60分钟;

4)深度方向是指从电镀液表面到溶液(yè)底部(bù)的电路板方向;水平方向指的是与阴极棒平行的方向(xiàng);

5)测量仪器是德国Fischer的感应表面铜厚度测试仪,测量误差<0.5um;

6)在试验过程(chéng)中每2×2英寸2取一个测量点,并在电镀后从铜厚(hòu)度中减去电镀前的铜厚度(dù)进行统计(jì)分析;

7)自每次测试以来,2板的两侧有576个数据。由于篇幅限制,本文仅显示每(měi)个正面测量的示意图。 7个测(cè)试的数据,作为附件附加,带有单独(dú)的文档(dàng)。

2、改善目标和改善方法:

1)总体COV(标准(zhǔn)偏差(chà)与总体平均值的百分比(bǐ))<11%(行业(yè)参考标准<= 8-12%);

2)深度方向(xiàng)镀铜的(de)平均(jun1)厚度(深度方向非常差)<3um。

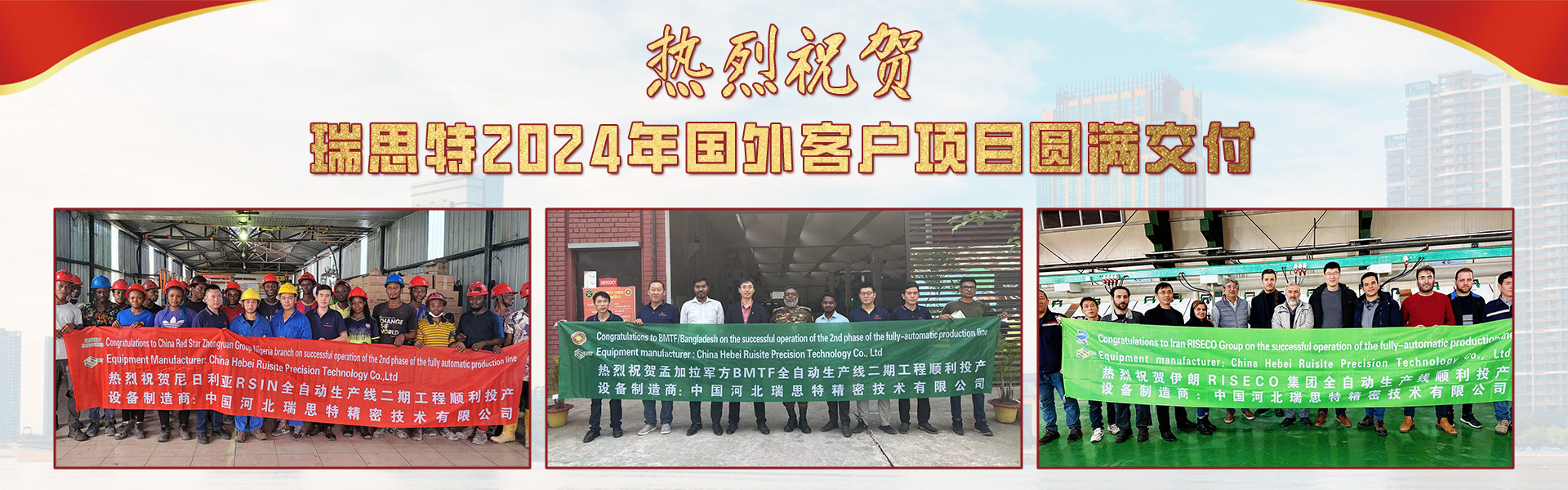

4,次测试:

选择(zé)12#线(xiàn)的线进行(háng)均匀性测试。整体COV为20.8%。水(shuǐ)平不(bú)均匀(yún)性主要在(zài)板的两侧。通过在机架两(liǎng)侧增加一个分(fèn)流杆并调节阳极间(jiān)距可(kě)以避(bì)免和改善。

另外(wài),从深度方向的平均铜厚度分布图(如图1所示(shì))可以看出存在以下问题:

如(rú)上图1所示:

首(shǒu)先测试深度(dù)方向上的平均铜厚度分布

图1测试深度方向的铜平均厚度分布

(1)在液面1-3的英寸区域,铜厚度比整个板的平均镀铜厚4.1um;

(2)在液面的20-24英寸区(qū)域内,铜的厚度(dù)比整个板的平均值薄(báo)4.8um;

深镀铜的平(píng)均值为8.9μm。

English

English